Die Anforderungen an Steckverbindersysteme sind in den letzten Jahrzehnten kontinuierlich gestiegen. Dies hat mehrere Gründe: So hat die Zahl der in einem Fahrzeug befindlichen Steckverbindungen erheblich zugenommen: in einem modernen PKW sind weit über 1000 Steckverbindungen zu finden. Desweiteren sind die Qualitätsansprüche gestiegen. Ein Ausfall eines Stromkreises wird als nicht mehr akzeptabel angesehen. Darüber hinaus speisen zahlreiche Stromkreise sicherheitsrelevante Funktionen. Hinzu kommt, dass die zu übertragenen Leistungen angestiegen sind, was zur Folge hat, dass Kontaktsysteme näher an der Leistungsgrenze betrieben werden. Der Wunsch, das Fahrzeuggewicht und damit den CO2-Ausstoß zu minimieren hat zur Folge, dass kleinstmöglichste Steckverbinder und Kabel mit möglichst geringem Querschnitt eingesetzt werden. Natürlich hat auch der steigende Kupferpreis zur Folge, aus reinen Kostengründen die Kabelquerschnitte zu verkleinern.

Aber auch vor dem eigentlichen Einsatz im Fahrzeug sind Steckverbindersysteme zunehmend erhöhten mechanischen Anforderungen ausgesetzt. So werden beispielsweise während der Herstellung eines Kabelsatzes für einen PKW die Kabelenden, an denen sich die Stecker befinden, zum Teil geworfen. Die Kabelenden und damit die Steckverbinder treffen dann mit peitschenartigen Bewegungen auf den Montagetisch, oder den Boden. Für Steckverbinder müssen dann impulsartige mechanische Belastungen aufnehmen, ohne dass dabei Kunststoffteile brechen. Aber auch beim Transport zum Konfektionär, oder von dort zum Automobilwerk können signifikante, stoßartige Belastungen auf das Steckersystem wirken.

Um Stecker bezüglicher der Widerstandsfähigkeit gegenüber diesen Belastungen zu qualifizieren, hat sich in Deutschland der sogenannte Trommeltest (PG 6 / B 6.1 Trommeltest (LV 214 Ausgabe 03-2010) als Standard entwickelt. Der Testaufbau besteht aus einer wohl definierten, metallischen Trommel. Die Trommel ist drehbar gelagert. Die zu prüfenden Stecker werden in die Trommel gelegt und dann die Trommel mit einer definierten Geschwindigkeit 30 mal rotiert. Die Stecker fallen dann statistisch zufällig verteilt von oben nach unten und treffen dabei sowohl andere Stecker, als auch die metallischen Flächen und Kanten der Trommel.

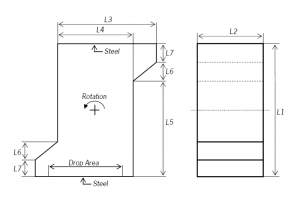

Abbildung 1: Falltest in Trommel: L1 = 1200 mm, L2 = 500 mm, L3 = 700 mm, L4 = 50 mm, L5 = 1000 mm, L6 = L7 = 100 mm

Abbildung 1 zeigt den Aufbau und die Dimensionen der Trommel. Die Rotationsgeschwindigkeit ist dabei so zu wählen, dass alle Teile in der Fallzone (drop area) auftreffen. Dies tritt typischer Weise bei einer Rotationsgeschwindigkeit von 3 Umdrehungen pro Minute auf. Zur Prüfung der Gehäusestabilität und der Verriegelungen werden die Gehäuse (Leitungen direkt hinterm Gehäuse abschneiden) in der Trommel geprüft (siehe DIN EN 60068-2-31).

Die Anforderung gemäß der LV-214-Prüfvorschrift sagt:

- Die Sekundärverriegelung in Vorraststellung (Simulation Transport unbestückter Gehäuse) darf sich beim Falltest nicht schließen.

- Die Sekundärverriegelung in Endraststellung (Simulation Transport bestückter Gehäuse) darf sich beim Falltest nicht öffnen.

Beschädigungen insbesondere möglicher funktionsrelevanter Teile des Steckers wird ebenfalls nicht akzeptiert. Diskutiert wird derzeit auch, dass Stecker den Trommeltest auch nach Temperatureinfluss und Alterungstests unbeschadet überstehen sollen. Dies stellt besondere Anforderungen an die verwendeten Materialien und auch an die geometrischen Konstruktionen eines robusten Steckersystems dar.

Den Einfluss des verwendeten Kunststoffmaterials wird in den folgenden Bildern sichtbar.

Abbildung 2: Testmuster aus Standardmaterial : links vor dem Test, rechts nach 10 Umdrehungen. Hier sind bereits funktionsrelevante Teile abgebrochen. Der Test ist damit nicht bestanden.

Abbildung 3: Zum Vergleich die gleichen Stecker aus einem modifizierten Material der ClickPlastics AG. Hier treten keinerlei Beschädigungen auf. Links sind die Teile vor dem Test, rechts die Teile nach 30 Umdrehungen zu sehen. Also auch nach vollen 30 Umdrehungen treten keine Beschädigungen auf.

In Abbildung 2 ist das Ergebnis nach 10 Umdrehungen bei Verwendung eines Standard-Kunststoffmaterials zu sehen: Es treten bereits nach 10 Umdrehungen starke Beschädigungen auf. Der Test gilt damit als nicht bestanden. Zum Vergleich in Abbildung 3 die gleichen Steckergehäuse aus einem schlagzähmodifizierten Material der ClickPlastics AG. Hier treten auch nach 30 Umdrehungen keine Beschädigungen auf. Der Test gilt als bestanden.

Verantwortlich für diesen signifikanten Unterschied ist die Fähigkeit des Kunststoffmaterials, mechanische impulsartige Energieeinträge zu absorbieren. Im Datenblatt erkennt man dies an der sogenannten Charpy Kerbschlagzähigkeit. Er wird mittels eines eigenen Testaufbaus (gemäß ISO 179) gemessen. Er gibt an, welche Energie bei einem impulsartigen Schlag vom Material absorbiert wird. Die Einheit dieses Parameters ist kJ/m2. Er beträgt für das verwendete Standardmaterial 4 kJ/m2 und beim neuen Material mit 8,5 kJ/m2 mehr als die doppelte Energieabsorbtionsfähigkeit.

Lear Corporation GmbH, Remscheid, Dr. Jens Haun

ClickPlastics AG Bensheim, Natalie Rebscher